Parametry spawania TIG

Wszechstronność spawania TIG’iem jest jedną z największych zalet tej metody. Posiadając odpowiednie źródło (urządzenie do spawania TIG), umiejętności i doświadczenie, mamy praktycznie nieograniczone możliwości przy łączeniu takich materiałów jak stale: niestopowe i stopowe, aluminium i jego stopy, stopy magnezu, stopy tytanu, niklu i wiele innych.

Parametry spawania w metodzie TIG, będziemy dzielić na następujące grupy:

- Parametry spawania TIG, wspólne dla metody TIG DC oraz TIG AC.

- Parametry spawania TIG, charakterystyczne dla metody TIG AC.

Dlaczego właśnie taki podział ? Rodzaj i biegunowość prądu spawania. Jest to na tyle istotny parametr (od niego zależy jakie materiały możemy spawać), że na podstawie tego parametru dokonujemy umownego podziału metody TIG, na dwie :

- Metoda TIG DC – spawanie prądem stałym (spawanie: stali stopowych, niestopowych, tytanu, miedzi itp.)

- Metoda TIG AC – spawanie prądem przemiennym (spawanie: magnezu, aluminium i ich stopów).

Parametry spawania TIG

Wspólne dla metody TIG AC oraz TIG DC

Biegunowość prądu spawania

W 99% przypadków stosujemy biegunowość ujemną. To znaczy, że uchwyt TIG podłączany jest do gniazda bieguna ujemnego, a przewód z uchwytem masowym podłączany jest do bieguna dodatniego. Takie podłączenie korzystnie wpływa na rozkład ciepła, pomiędzy elektrodą nietopliwą, a elementem spawanym. Spawanie z biegunowością odwrotną, niekorzystnie wpływa na żywotność elektrody i przebieg procesu spawania.

Natężenie prądu spawania

Jego wartość zależna jest od rodzaju i grubości spawanego materiału, średnicy i rodzaju elektrody nietopliwej, biegunowości spawania, pozycji spawania i rodzaju gazu osłonowego. Natężenie prądu spawania ma wpływ na szerokość spoiny i głębokość. Oddziałuje na temperaturę końca elektrody nietopliwej oraz ilość ciepła wprowadzoną w materiał spawany.

Zbyt niskie natężenie prądu spawania, wpływa na problemy z uzyskaniem odpowiedniego przetopu. Wzrostowi natężenia spawania towarzyszy większa głębokość wtopienia i prędkość spawania. Zbyt wysokie natężenie prądu spawania, może być przyczyną powstawania nadtopień na końcu elektrody nietopliwej (wtrącenia metaliczne w spoinie) lub miejscowego przegrzania materiału spawanego (tzw. miejscowe wypalanie dziur w materiale).

Średnica i rodzaj elektrody nietopliwej

Elektroda nietopliwa to okrągły pręt wykonany z czystego wolframu lub wolframu uszlachetnionego tlenkami toru, cyrkonu, ceru itp. Rodzaj i średnicę elektrody nietopliwej dobiera się w zależności od tego jaki materiał spawamy, zależy więc od rodzaju, biegunowości i natężenia prądu spawania.

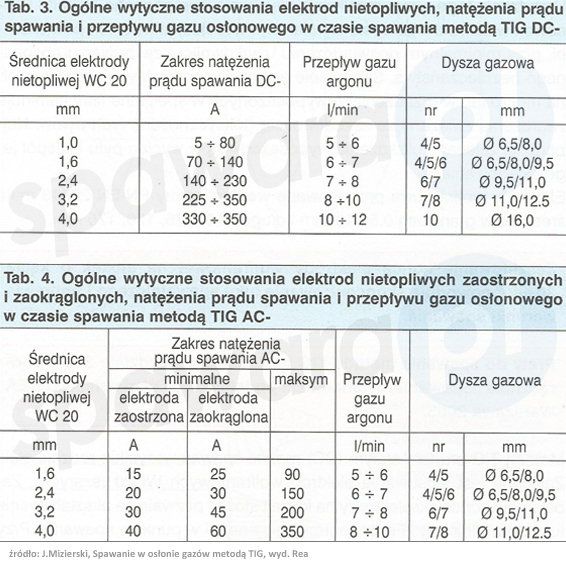

PARAMETRY SPAWANIA TIG: Średnica elektrody, a wartość natężenia prądu spawania.

Prędkość spawania

Prędkość spawania to szybkość z jaką przemieszczany jest koniec elektrody nietopliwej z jarzącym się łukiem spawalniczym. Zależy od wielu czynników między innymi:

- Natężenia prądu spawania.

- Rodzaju i grubości materiału spawanego

- Pozycji spawania.

- Umiejętności spawacza

Prędkość spawania ma wpływ na głębokość wtopienia i szerokość spoiny. Mieści się w przedziale od 0,05 do 0,4 m/min.

Rodzaj i natężenie gazu osłonowego

Do spawania w metodzie TIG stosowany jest gaz obojętny. Najczęściej to argon lub mieszanka argonu z helem. Czysty hel jest bardzo rzadko stosowany (mimo tego, że podnosi energię cieplną łuku i prędkość spawania), w osłonie helu w normalnych warunkach spawania, występują duże problemy z utrzymaniem stabilności łuku spawalniczego. Spawanie w osłonie helu wymaga wręcz laboratoryjnych warunków zewnętrznych, stosowane jest w wysoce wyspecjalizowanych pracach spawalniczych.

Jakość gazu osłonowego ma ogromny wpływ na przebieg procesu spawania TIG, dlatego należy stosować przynajmniej Argon 4.0, a najlepiej Argon 5.0.

Natężenie przepływu gazu osłonowego w normalnych warunkach, mieści się w przedziale 6 – 15 l/min. Rekomendowane jest stosowanie reduktorów gazowych z przepływomierzem. Umożliwia to precyzyjną regulację przepływu gazu osłonowego.

Rodzaj dyszy gazowej (materiał, kształt, wymiary).

Najczęściej spotykane są ceramiczne dysze gazowe. Można również spotkać: dysze gazowe do spawania aluminium, dysze gazowe ze specjalnego szkła. Jednak mimo wszystko najpopularniejsze są dysze ceramiczne, między innymi ze względu na cenę i dostępność.

Kształt i długość dyszy gazowej, zależy od tego do jakich celów jest stosowana i palnika do jakiego jest przeznaczona. Standardowa dysza do palnika typu 26, ma długość 47 [mm], a jej średnica mieści się w przedziale 6,3 – 19 [mm]. Spotykane są również tzw. dysze gazowe krótkie, dysze gazowe długie, dysze gazowe do spawania w wąskich szczelinach, dysze gazowe przeznaczone do stosowania z soczewkami gazowymi.

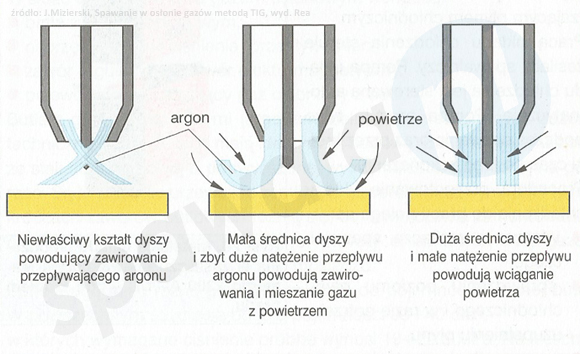

Parametry dyszy gazowej powiązane są ściśle z natężeniem przepływu gazu osłonowego. Nieodpowiednia korelacja między wymiarami dyszy gazowej, a natężeniem przepływu gazu, może wpływać na problemy z osłoną gazową.

PARAMETRY SPAWANIA TIG: Wpływ kształtu dyszy i natężenia przepływu gazu na skuteczność osłony gazowej w procesie spawania TIG.

Rodzaj i wymiary materiału dodatkowego:

Najczęściej stosowane materiały dodatkowe:

- Drut w postaci prętów prostych o średnicy 0,5 do 8,0 [mm] i długości 500-1000 [mm].

- Taśma stapiana bezpośrednio w złączu.

- Wkładka stapiana bezpośrednio w złączu.

Jako materiały dodatkowe w metodzie TIG, stosuje się materiału o identycznym lub zbliżonym składzie chemicznym do spawanego materiału. Dobrze jeśli materiał dodatkowy ma lepsze własności niż materiał spawany. Niektóre złącza spawane w metodzie TIG, wykonuje się bez dodatkowego topnika.

Wysunięcie elektrody nietopliwej poza obrys dyszy gazowej

Standardowo odległość ta wynosi ok 3-4 [mm]. Dzięki zastosowaniu soczewki gazowej, można zwiększyć tą odległość dwukrotnie. Spotykane są również rozwiązania, które umożliwiają wysunięcie elektrody nietopliwej poza obrys dyszy gazowej do 40 [mm] przy zachowaniu odpowiedniej osłony gazowej.

Pochylenie elektrody i spoiwa, względem wykonywanego złącza spawanego

Zależy od pozycji spawania i rodzaju wykonywanego złącza.

Parametry spawania TIG

Charakterystyczne dla metody TIG AC

Balans prądu przemiennego

Jeden z najważniejszych parametrów przy spawaniu aluminium. Możliwość regulacji balansu jest niezbędna w spawarkach TIG AC/DC. Balans ma między innymi wpływ na przebieg rozkładu ciepła między elektrodą nietopliwą, a materiałem spawanym. Z uwagi na złożoność zagadnienia, poświęcimy mu osobny artykuł.

Częstotliwość prądu przemiennego

Ilość pojedynczych cykli T prądu przemiennego, przypadających na sekundę [Hz]. Optymalna częstotliwość prądu przemiennego mieści się w przedziale 80-120 Hz. Częstotliwość prądu przemiennego ma wpływ na właściwości spoiny. Nie zalecamy stosowania częstotliwości mniejszej niż 60 [Hz].

Kształt fali prądu przemiennego

Kiedyś źródła spawalnicze oferowały możliwość spawania prądem przemiennym o sinusoidalnym kształcie fali. Dzisiaj urządzenia oferują następujące kształty fali:

- Sinusoidalny kształt fali

- Prostokątny kształt fali

- Trapezowy kształt fali

W praktyce obecnie najlepiej spawa się prostokątnym kształtem fali (stabilny przebieg procesu spawalniczego: korzystne parametry łuku spawalniczego, stabilne jarzenie się łuku). Wielu spawaczy z dużym stażem, przyzwyczajonych jest do sinusoidalnego kształtu fali.