Parametry cięcia plazmowego.

Parametry cięcia plazmowego – podstawowe parametry, które mają wpływ na przebieg cięcia:

- Natężenie prądu cięcia.

- Napięcie łuku plazmowego.

- Prędkość cięcia (prowadzenia palnika plazmowego)

- Odległość palnika od ciętego materiału.

- Rodzaj, ciśnienie i natężenie przepływu gazu plazmowego.

- Rodzaj i konstrukcja elektrody.

- Średnicy dyszy tnącej.

Rodzaj gazu plazmowego, ciśnienie i natężenie przepływu gazu, rodzaj i konstrukcja elektrody i dyszy tnącej, wynikają z konstrukcji urządzenia i uchwytu plazmowego, ustalane są przez producenta. Napięcie łuku plazmowego zależy od rodzaju gazu plazmowego, konstrukcji urządzenia, natężenia prądu cięcia oraz odległości palnika uchwytu od ciętego materiału. Zależność między napięciem łuku plazmowego, a odległością palnika plazmowego, wykorzystywana jest w przecinarkach plazmowych sterowanych numerycznie (regulacja odległości palnika w trakcie cięcia). Przy doborze parametrów procesu cięcia należy zawsze kierować się zaleceniami umieszczonymi w dokumentacji techniczno-rozruchowej urządzenia.

Natężenie prądu cięcia, prędkość cięcia, odległość palnika plazmowego od ciętego materiału – to parametry, które mogą być regulowane przez operatora. Ich dobór uzależniony jest między innymi od rodzaju i grubości ciętego materiału.

Natężenie prądu cięcia

Jest głównym parametrem mającym wpływ na zakres grubości cięcia, wydajność i efektywność procesu. Im wyższe natężenie prądu cięcia, tym większa grubość i prędkość cięcia. Wyższe wartości natężenia prądu cięcia, wymagają stosowania dyszy tnącej o większej średnicy, co wpływa na powstawanie szerszej szczeliny cięcia. Jeżeli dla materiału o określonej grubości, zwiększymy natężenie prądu tnącego, zwiększy się szybkość i wydajność cięcia. Przy czym należy pamiętać, że zbyt wysokie natężenie prądu cięcia dla grubości materiału, może powodować nadmierne miejscowe przegrzanie się materiału, powstawanie naprężeń i odkształceń cieplnych.

Prędkość cięcia

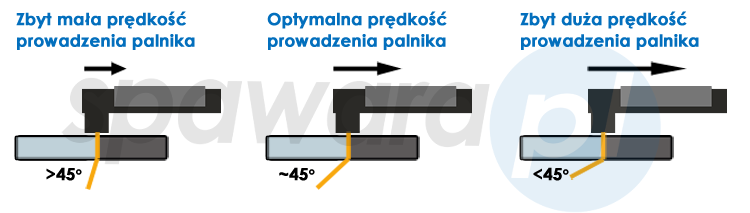

Dla ustalonej wartości natężenia prądu cięcia, można zastosować szeroki zakres prędkości cięcia. Przy czym należy pamiętać, że zbyt mała prędkość cięcia może powodować przerywanie łuku plazmowego (łuk gaśnie i ponownie się zajarza), prowadzi to do szybszego zużycia dysz i elektrod. Powstają nacieki usuwanego metalu i duża ilość przylegającego żużla. Przy zbyt niskiej prędkości cięcia, strumień plazmy układa się osiowo w stosunku do elektrody (im niższa prędkość cięcia, tym bardziej zbliżamy się do współosiowości). Zbyt duża prędkość cięcia, powoduje powstawanie dużego ukosu powierzchni cięcia, dużych ilości przylegającego żużla, a nawet niecałkowite przebicie się przez cięty materiał (nieprzecięty materiał). Im większa prędkość cięcia, tym płomień plazmowy zbliża się bardziej ku prostopadłości względem elektrody.

Często przyjmuje się, że optymalna prędkość cięcia jest wtedy, gdy strumień plazmy układa się pod kątem 45⁰ względem elektrody.

Odległość uchwytu plazmowego (palnika plazmowego) od ciętego materiału.

Odległość palnika od ciętego materiału, ma istotne znaczenie dla przebiegu procesu cięcia. Powinna być tak dobrana, aby w trakcie cięcia nie uszkodzić dyszy plazmowej, przy zachowaniu odpowiedniej jakości cięcia. Zbyt bliska odległość palnika, powoduje nadtopienie górnej krawędzi ciętego materiału, może doprowadzić również do uszkodzenia dyszy tnącej. Zbyt duża odległość powoduje powstawanie nadmiernego ukosu powierzchni cięcia i tworzenie się dużej ilości żużla na dolnej krawędzi cięcia. Powstały żużel jest trudny do usunięcia. Producenci uchwytów plazmowych, przewidują użycie specjalnych dystansów, kompatybilnych z ich uchwytami. Bardzo często w postaci specjalnych sanek drucianych lub sanek na drobnych kołach jezdnych (spotykane są również inne rozwiązania), gdzie dzięki ich zastosowaniu, operator ma możliwość utrzymania odpowiedniej odległości dyszy od ciętego materiału. Najczęściej popełnianym błędem przy ręcznym cięciu plazmą, jest cięcie bez dystansu (trzymanie palnika w powietrzu, ciągnięcie dyszą tnącą po ciętym materiale). Taka technika cięcia jest niedopuszczalna. Ma negatywny wpływ na przebieg procesu, wpływa na szybsze zużycie się elementów eksploatacyjnych uchwytów, może powodować cofanie się płomienia plazmowego do palnika, uszkodzenie palnika.

Ciekawe filmy o cięciu plazmowym:

System Hypertherm MAXPRO 200 – cięcie plazmą CNC – cięcie blachy o grubości 45mm na stole do zautomatyzowanego cięcia plazmą:

System Hypertherm MAXPRO 200 – cięcie plazmą CNC – kompilacja różnych informacji na temat tego systemu:

System Powermax45 od Hypertherm – prezentacja: